Офис:

г. Санкт-Петербург, Коломяжский пр., д. 33, лит.А

Производство:

г. Лодейное поле (Лен. область), ул. Титова, д. 144

Штамповка – как способ формоизменения – относится к виду обработки металлов давлением, когда пластическое формоизменение заготовки происходит при наличии специальной инструментальной оснастки, называемой штампами. Вид оборудования, применяемого с этими целями – штамповочные прессы или молоты, ротационные машины, ножницы – значения не имеет.

Классификация рассматриваемых процессов может быть выполнена по следующим критериям:

Поскольку исходный прокат для деформации всегда непрерывный, то получение заготовок штамповкой производится в результате резки материала на ножницах. Листовой и рулонный металлопрокат режут на листовых и дисковых ножницах, а для резки круга, квадрата применяют сортовые. Универсальным видом заготовительного оборудования являются комбинированные, на которых можно выполнять резку объёмного проката, полосы и даже пробивку отверстий в заготовках. Трубчатые заготовки разрезают на кривошипных прессах, используя специальный инструмент.

При автоматизированном штамповании используют непрерывный прокат – рулон, ленту, проволоку, а его разделение выполняют на первых позициях штамповки. В некоторых случаях разделительные операции производятся либо на завершающих переходах штамповки, либо не выполняются вовсе. Например, перфорированный металл получается вследствие пробивки (или просечки) отверстий в исходном прокате, который после своего деформирования вновь сматывается в рулон.

Основные штамповочные операции производятся со штучными заготовками, которые подвергаются обработке. Виды штамповки металла определяют и соответствующие конструктивные решения штампов.

Штамповую оснастку различают:

В некоторых случаях штампы для деформации заготовок не нужны. В частности, при ротационной штамповке их роль выполняют гладкие вращающиеся валки, между которыми прокатывается деформируемый лист металла. При магнито-импульсной формовке исходную заготовку помещают в рабочий контур установки и воздействуют на неё мощным электромагнитным полем. Для взрывной штамповки достаточно изготовить разовую деревянную (бетонную, гипсовую) модель, на которую укладывают металл, подлежащий деформации. Всю эту конструкцию помещают в бассейн, заполненный водой, после чего инициируют подрыв заряда со взрывчатым составом, который располагается на определённом расстоянии от заготовки.

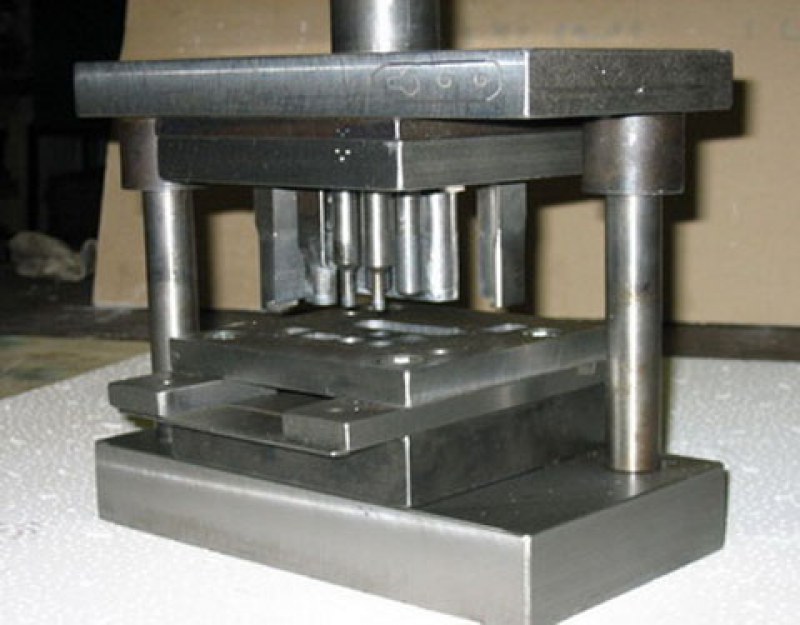

Штамп состоит из следующих частей:

Точность штамповки зависит также от характера течения металла в процессе его формоизменения. Например, в открытых штампах (применяемых преимущественно в горячей объёмной штамповке) течение металла по одной из координат ничем не ограничивается. При этом снижается рабочее усилие деформирования, но финишное изделие не имеет окончательной формы, поскольку избыток металла вытекает в зазор, и образует заусенец, который впоследствии приходится удалять. Это не только увеличивает количество переходов, но и ведёт к необязательному перерасходу металла. Поэтому при заметных программах выпуска продукции более экономично применение закрытых штампов.