Офис:

г. Санкт-Петербург, Коломяжский пр., д. 33, лит.А

Производство:

г. Лодейное поле (Лен. область), ул. Титова, д. 144

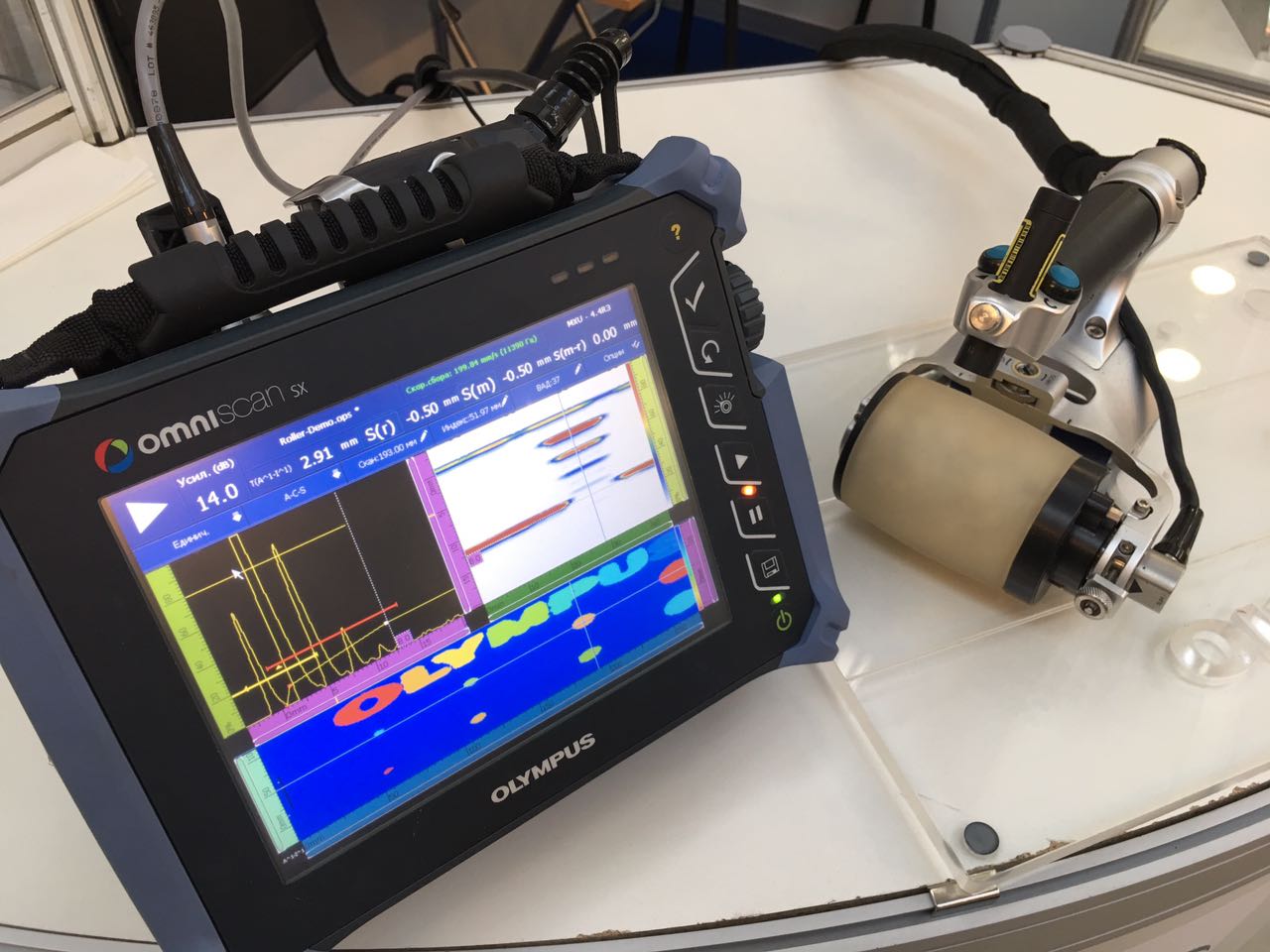

Первые опыты по ультразвуковому контролю изделий предложил С. Я. Соколов (физик) еще в 1928 г. На сегодняшний день этот метод можно считать одним из самых эффективных способов проверки различных металлических деталей на наличие дефектов без нарушения целостности.

Метод применяют в отношении:

Проведение ультразвукового контроля является обязательным этапом в производстве особо ответственных изделий, на которые в процессе использования ложатся большие нагрузки. Это части двигателей (в том числе для авиатранспорта), рельсы для ж/д магистралей, и даже трубопроводы атомных реакторов.

На фоне других методов дефектоскопии метод обнаружения брака с помощью ультразвука обладает неоспоримыми преимуществами:

Как у всякого метода, есть у ультразвукового контроля и недостатки. В первую очередь это малые возможности оценки величины и типа дефекта. Также при УЗК возникают проблемы с дефектоскопией изделий из крупнозернистых металлических сплавов. Кроме того, для ультразвукового контроля действуют ограничения по шероховатости и волнистости.

Учитывая целый ряд задач, которые поставлены перед дефектоскопией с помощью ультразвука, для удовлетворения требований производства потребовалась разработка разных типов УЗК.

Правила проведения процедуры, видов проверяемого материала, допусков регламентируются ГОСТ 23829-85.

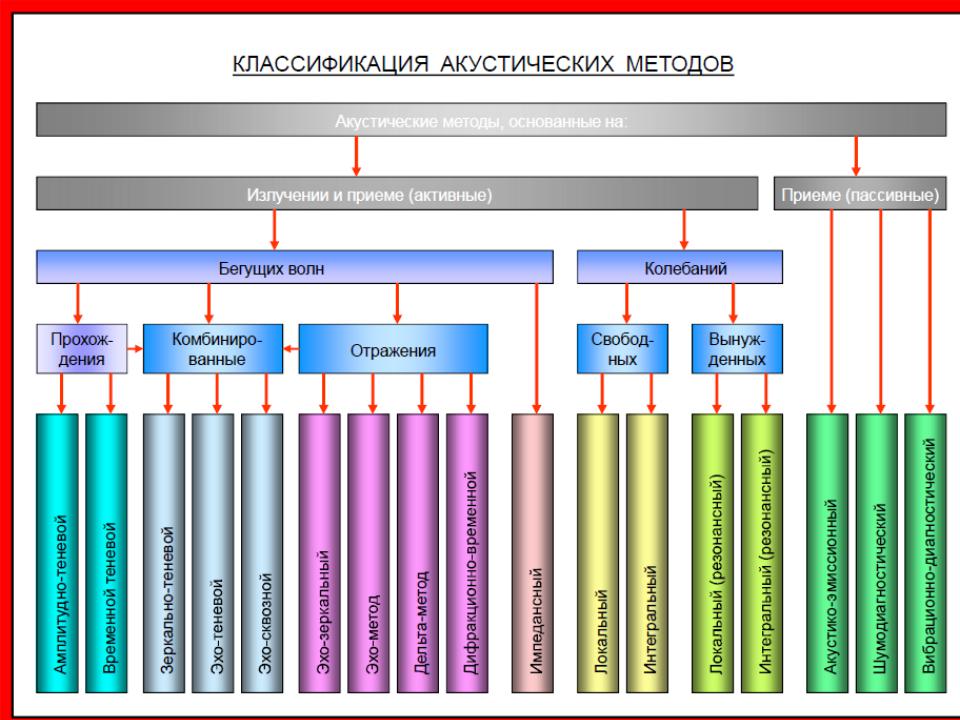

Согласно документации о стандартах ультразвуковые контролирующие качество изделий методы делятся на два основных направления:

Первый тип подразумевает, в зависимости от поставленных задач, применение отражения или прохождения бегущих волн, а также комбинированный подход. Также для контроля используют свободные и вынужденные колебания.

Пассивное направление ультразвуковой дефектоскопии включает в себя три типа:

Наиболее широко в контроле изделий применяют импульсные методы прохождения и отражения. Они более универсальны и позволяют обнаружить в ходе проверки целый ряд случаев брака, в том числе глубинные дефекты (нарушения сплошной структуры материала).

В сфере изготовления деталей специального назначения методы ультразвукового контроля применяют для дефектоскопии сварных швов, отливок, штампованных заготовок, листового проката и многих других изделий. УЗК дает возможность провести проверку выборочно или подвергнуть исследованию всю партию.

Кроме обнаружения дефектов, исследование при помощи ультразвука открывает новые возможности в толщинометрии. Этот способ позволяет с точностью определить параметры изделия даже при затрудненном доступе к исследуемому участку.