Ручная обработка металла и металлоконструкций: технология и инструменты

Обработка металла – это процесс, направленный на изменение форм, размеров и внешнего вида изделий. Для реализации проекта используют определенный набор инструментов. Касательно металла могут понадобиться разного рода станки и дополнительные приспособления.

Методы и этапы

Весь путь от сырья до готового изделия можно поделить на 3 основных этапа.

Первый этап. Создание формы или заготовки

Методы:

-

литье подразумевает заполнение формы расплавленным сырьем;

-

механическое воздействие на материал: ковка, прокат, штамповка, сгибание.

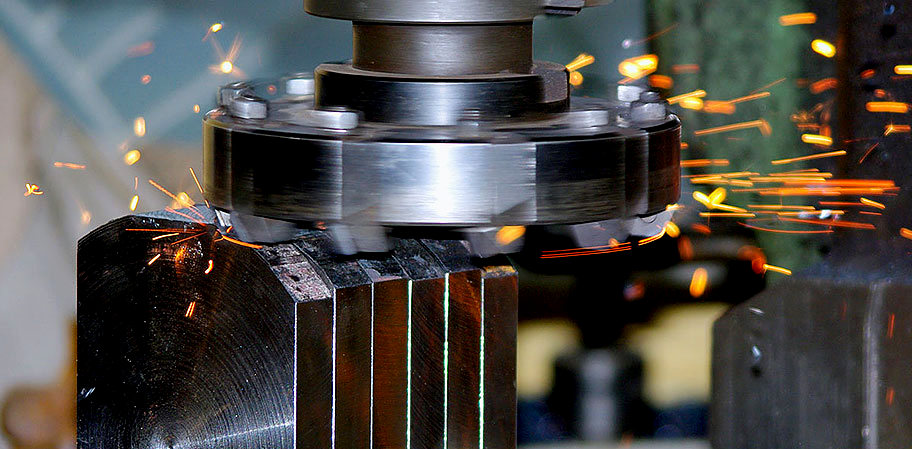

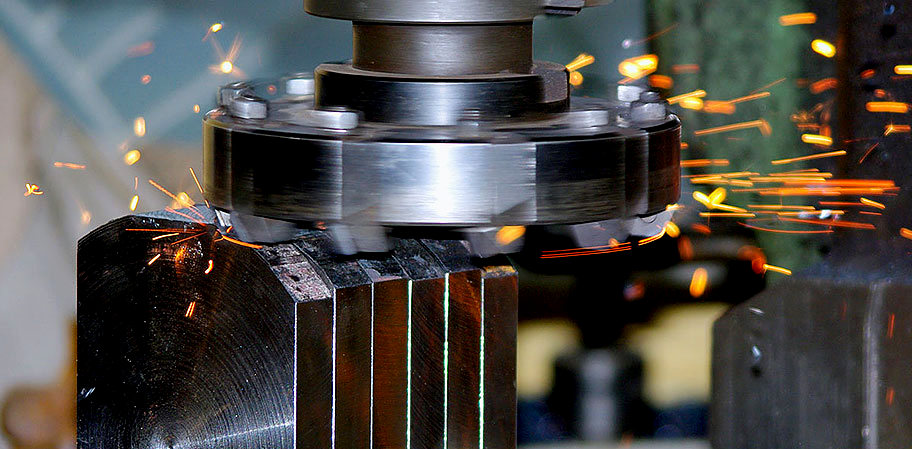

Второй этап. Обработка деталей

Включает в себя множество разных процессов:

-

фрезерование;

-

точение;

-

шлифование;

-

разрезка;

-

сверление;

-

формирование резьбы;

-

строгание.

Третий этап. Сборка конструкции

Может быть реализована следующими способами:

-

сварка;

-

пайка;

-

склейка;

-

соединение с помощью крепежных элементов.

На каждом из перечисленных этапов допускается ручная обработка металла. Самостоятельно добиваться результата выходит дольше и требуется терпение, навыки и, конечно же, инструмент.

Металлургическое предприятие в домашних условиях организовывать не сподручно. Соорудить кузницу затратное дело, но не сложное. В этом есть смысл при наличии желания заниматься ковкой на постоянной основе. Соответственно, заготовки для будущих изделий дешевле будет приобретать в магазине или заказывать у предприятия.

Существующие технологии ручной обработки металла подразумевают под собой токарные и слесарные работы.

Токарь или слесарь

Пополнить домашнюю мастерскую компактным станочным оборудованием вполне доступно. Их эксплуатация не требует специальных профессиональных навыков. Главное – соблюдать правила безопасности и использовать оборудование по назначению.

Так, можно приобрести следующие станки.

|

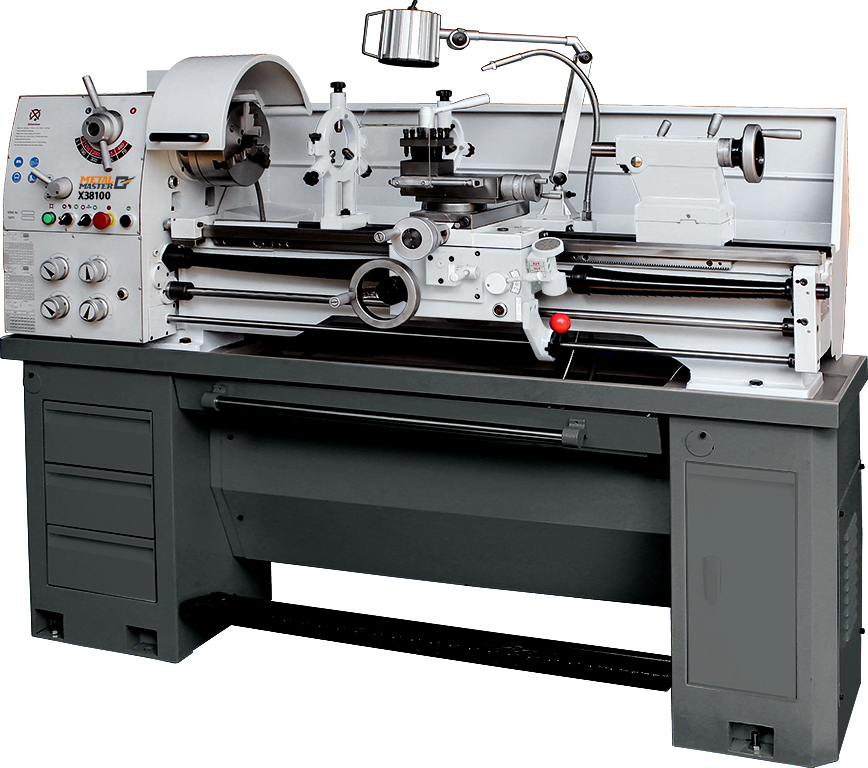

Токарные:

-

винторезные формируют цилиндры, конусы и резьбу;

-

лоботокарные проводят горизонтальную обработку для получения того же результата, кроме резьбы;

-

карусельные используют для получения изделий большого диаметра;

-

револьверные работают с калиброванным прутом.

|

|

|

Фрезерные:

-

вертикальные с консолями или без них оснащены фасонными, цилиндрическими или концевыми фрезами – допускается обработка: зубчатых колес, пазов, углов, рам;

-

горизонтальные дополнительно комплектуются торцевыми и угловыми фрезами, обрабатываются малогабаритные детали;

-

сверлильные позволяют работать с крупными изделиями под разным уклоном;

-

универсальные приобретают для реализации механических и ремонтных работ;

-

настольные отличаются компактностью, мобильностью и высокой точностью результата;

-

станки с ЧПУ позволяют наладить поточное производство изделий высокого качества.

|

|

|

Сверлильные:

-

вертикальные с неподвижным сверлом;

-

радиальные работают с неподвижными деталями разных габаритов;

-

горизонтальные используют для формирования глубоких отверстий;

-

многошпиндельные допускают выполнение нескольких операций: агрегатные для промышленных масштабов, с колокольными головками используют для единовременной обработки более двух отверстий, с наличием ряда из шпинделей для формирования разных пустот на одном изделии;

-

настольные оснащены одним шпинделем малого диаметра.

|

|

|

Гибочные:

-

ручные малофункциональны и ограничены работой с медью, сталью и оцинкованным алюминием;

-

механические оснащены маховиком, работающим от электричества;

-

электромеханические имеют двигатель и редуктор;

-

гидравлические меняют форму изделия за счет цилиндрического устройства;

-

пневматические устроены пневмоцилиндром;

-

электромагнитные позволяют изготавливать металлические ящики;

-

мобильные отличаются компактностью.

|

|

|

Кузнечные различают по назначению:

-

работа с трубами;

-

обработка завитков;

-

для продольного скручивания;

-

для прессования;

-

для формирования колец и хомутов;

-

для производства корзин;

-

универсальные для сгибания, резки и ковки.

|

|

|

Заточные могут быть универсальными и специализированными:

-

шлифовальные предназначены для черновой и чистовой отделки;

-

для заточки: винтовых и перьевых сверл с диаметром, не превышающим 18 мм, различных фрез, дисковых пил;

-

полировально-зачистные способствуют устранению дефектов: заусенцы, неровности, наплывы.

|

|

|

Для резки:

-

рубящие основаны на ударной силе;

-

механические оснащены пилами, резцами или ножницами;

-

термические отделяют ненужное за счет нагревания детали.

|

|

|

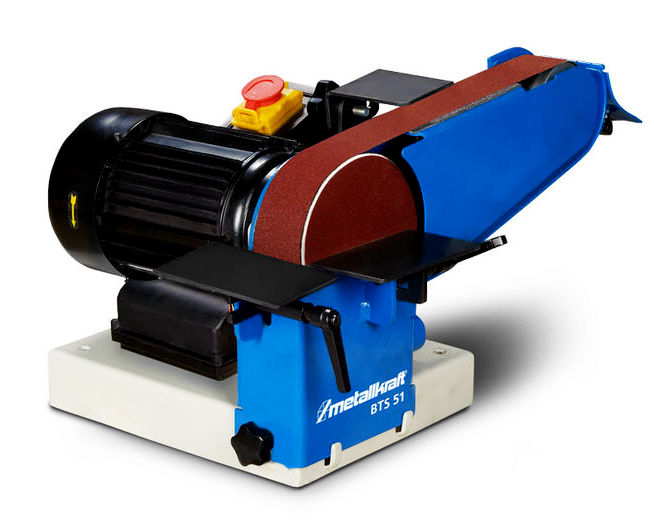

Шлифовальные:

-

обдирочные могут устранять старое покрытие, полировать и затачивать изделия;

-

ленточные используют для торцовки, заточки и полировки поверхности до зеркальной глади;

-

точильные предназначены для зачистки и заточки любых малогабаритных изделий любой формы.

|

|

Кроме станочного активно используются инструменты для ручной обработки металла, которые называют слесарными. В комплектацию входят:

|

Ударный и разметочный инструмент:

-

молоток и кувалда;

-

зубило;

-

крейцмейсель с более узкой кромкой, нежели у зубила;

-

кернер, чертилка и циркуль;

-

бородки для пробивания листовых изделий.

|

|

|

Зажимной инструмент:

-

пассатижи;

-

плоскогубцы;

-

круглогубцы;

-

клещи;

-

щипцы.

|

|

|

Для нарезания резьбы:

-

плашки – снаружи, метчики – внутри.

-

для резки используют ножницы по металлу;

-

для распиливания ножовки и надфили;

-

для снятия верхнего слоя с поверхности используют шаберы;

-

для обработки отверстий: сверла образуют отверстия, развертки обрабатывают цилиндрические и конические пустоты, зенковки формируют углубления под головки крепежных элементов, зенкеры используют для расширения отверстий и улучшения качества.

|

|

|

Для сборки конструкций:

-

гаечные ключи;

-

динаметрические ключи;

-

отвертки.

|

|

|

Для замеров:

-

линейки и рулетки;

-

штангенциркуль;

-

угольники;

-

угломерные приборы.

|

|

С помощью ручного инструмента можно выполнить большинство задач для обработки металлических изделий небольших размеров, а станочное оборудование позволит расширить возможности производства в домашних условиях.